基于机器视觉的轴承尺寸测量技术

时间:2022-03-27 07:35:52

本文基于机器视觉测量方法,采用六点法对摄像机进行标定,同时结合图像处理技术,对滚动轴承图像进行预处理,采用点Hough变换的圆形图像检测算法,实现轴承尺寸的无接触、无损伤测量。该方法具有很高的通用性,可以广泛应用于其他行业的产品检测。

轴承普遍应用于机械行业中,其种类多、精度要求高。因此,轴承制造过程中的质量检测成了关键问题。目前,大部分轴承生产厂家还是采用人力随机抽样检测的方法对轴承尺寸精度进行检测,这种方法不仅效率低,而且容易引进人为误差,这也是轴承质量控制的重要问题。为了更好地适应轴承大批量生产、同时满足100%检测目标的要求,需要引进新的产品检测技术。机器视觉是用计算机来代替人眼的视觉功能进行工作,机器视觉测量技术具有非接触、速度快等特点,能很好地满足现代制造业的测量需求,同时,还可以应用于航空航天、医疗等方面,具有很好的发展前景。

一、摄像机标定

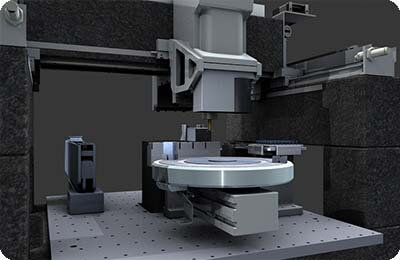

摄像机的成像实际上就是将目标在客观世界的3D场景投影到摄像机2D成像平面上的过程。在计算机视觉测量中,常用的成像变换是一种简单、理想的模型。如图1所示。

本文选择一个已知物理尺寸的合格轴承作为标定参照物,选取轴承外径上的六个点作为特征点对系统进行标定。首先,通过精密测量仪器测量出参照物上六个特征点的实际尺寸,然后用图像处理软件计算出个特征点尺寸在图像坐标系中的坐标(单位像素),再求解出每个像素的实际物理尺寸,并将其作为系统的标定值。

二、图像预处理

在机器视觉测量系统中,图像采集采用的是CCD元件,采集到的图像是彩色图像,所以需要对其进行预处理以利于后续的边缘检测。图像的预处理主要有图像灰度化、图像二值化以及图像的边缘检测。

1.图像灰度化

图像灰度化是把彩色图像转化为灰度图像的方法。CCD采集到的彩色通常是RGB模式的图像,即图像都是由R (红色)、G (绿)和B (蓝)三原色组成。图像中任意一个像素都是由三原色按比例组成的。即:

(1)

其中, 代表像素色;a 、b 、c 代表权重。灰度化就是指给R 、G 、B 找一个固定的、相等的值来代替原始值。本文实验用到的图像灰度化方法是平均值法, 即 。

2.图像二值化

图像的二值化处理就是将图像上点的灰度置为0或255,从而使整个图像呈现出明显的黑白效果,即将256个亮度等级的图像通过适当的阈值选取而获得仍然可以反映图像整体和局部特征的二值化图像。本文进行图像二值化处理用的阈值是171。

3.边缘检测及算法实现

边缘是图像的基本特征,在对图像进行过灰度化及二值化处理之后,图像中的像素分布发生了明显的变化,图像的背景固定于一定的灰度值,图像及噪声的灰度值与背景有明显的差别。按照从左到右自上而下的顺序进行图像扫描,找到第一个灰度不是背景灰度值的像素点,同时记录下该像素点的坐标,并将其作为边界的起始点,然后按一定顺序查询下去,直到重新回到该起始点,这样就完成了图像的边缘检测。

轴承图像经过预处理之后,具有良好的边缘信息,为下一步进行轴承尺寸的测量做好了准备。本文边缘检测算法的实现是在图像预处理的基础上,采用改进的Sobel算子的方法对所采集的图像进行处理,并检测其边缘信息,整个实验在Matlab中完成。图像预处理的效果,如图2所示。

图2中的原始图像、灰度图像、二值化图像及改进Sobel算子检测的图像分别代表原始采集到的图像、经过灰度化处理的图像、经过二值化处理的图像及经过改进的Sobel算子处理以后得到的图像。

三、轴承外径尺寸测量

基于点Hough变换的测量原理,利用圆上任意两条不平行弦中垂线必相交于圆心的性质,同时选取圆周上任意3点,即可确定一维空间中圆的基本参数。

如图3所示,A、B、C为被测圆边缘上的任意3点,AB、BC 是这3点构成的2条弦,根据圆的基本性质,两条弦的中垂线OM、ON的交点O,即为圆心。设圆半径为R,A、B、C这3点的坐标分别为(A x,A y)、(B x,B y)、(C x,C y),可以得出圆心坐标。

(2)

(3)

(4)

若在圆上选取n 组边缘点组,就可以计算得出n 组圆参数向量,将这些参数向量进行对比,出现次数最多的向量值就是圆参数。本文将对计算出的圆的半径值进行统计,找出出现次数最多的Ri值,作为圆的半径值,并记录与之对应的圆周上边缘点的坐标值(像素值),进而验证本文所提出方案的可行性。

四、实验结果与分析

实验选用的轴承型号为7207,基于最小二乘法的原理,对采集到的图像像素进行细分,半径的测量精度可以达到0.3倍像素,因此,理论上轴承直径的测量精度可达3μm左右。结合本文阐述的处理过程,测得轴承外径尺寸结果如表1、表2所示。

根据以上测量的结果可以看出,对于实际外径尺寸为Φ 71.95m m的轴承,其测量值为Φ m m,平均直径离散度为0.0482mm,检测精度较高,具有一定的可行性。

五、结语

本文提出基于机器视觉技术测量轴承的外径尺寸,实现了对轴承的无接触。无损伤、高速度的实时测量及分类,节省了大量人力,同时也大幅度提高了生产效率。通过采用更高精度的摄像机、更高精度的特征提取算法,即可实现更高精度的测量。本文提出的方法具有很高的通用性,可以应用到其他行业的产品检测。

零部件的实体建模方法是三维设计的关键与核心,本文介绍一种与传统二维设计紧密结合、易于设计变更或参数化、方法统一、流程与制造过程相似的通用模式。详细论述大型铸件、大型焊接件、机加工件及系列锻件的应用技术和方法流程。